Referenzen

Referenzen spielen in der Industrie eine wichtige Rolle,

um Glaubwürdigkeit zu schaffen, Vertrauen aufzubauen

und die Qualität von Produkten und Dienstleistungen

zu demonstrieren.

Referenzen spielen in der Industrie eine wichtige Rolle,

um Glaubwürdigkeit zu schaffen, Vertrauen aufzubauen

und die Qualität von Produkten und Dienstleistungen

zu demonstrieren.

Im Vordergrund unserer Firmen-Philosophie steht das Motto “Alles aus einer Hand”. Von der Idee, der Planung, der Entwicklung und der Herstellung bis hin zum Service: bei Schlebach finden Sie alles unter einem Dach. Dies garantiert Ihnen eine maximale Leistung bei hohem Qualitätsstandard.

Projektübersicht

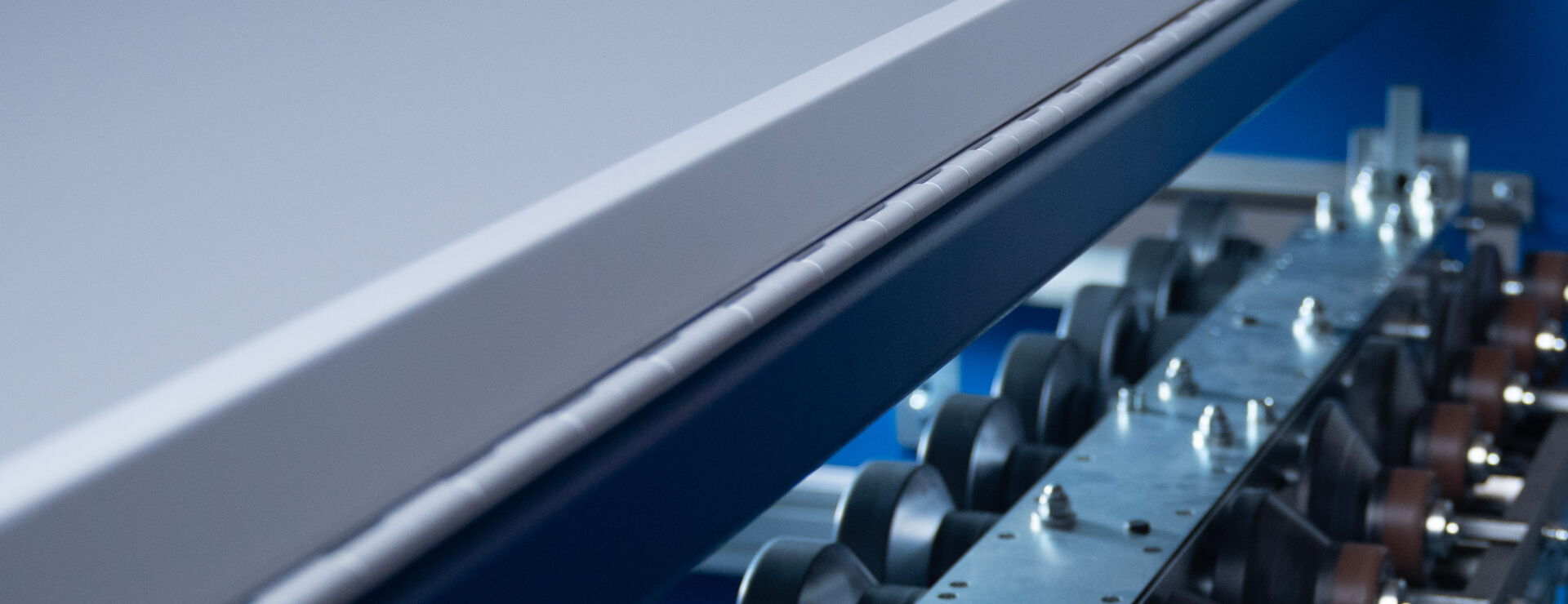

Das Projekt begann mit einer detaillierten Analyse der bestehenden Steuerungssysteme der Schlebach Profiliermaschine. Es wurde schnell klar, dass die alte Steuerung nicht mehr den aktuellen Anforderungen an Leistung und Benutzerfreundlichkeit genügte. Daher fiel die Entscheidung, eine moderne Siemens-Steuerung zu integrieren.

1. Anforderungsanalyse

Zunächst wurden die spezifischen Anforderungen der Profiliermaschine definiert. Dazu gehörten die gewünschte Produktionsgeschwindigkeit, die Genauigkeit der Profilierung und die Integration von Sicherheitsmechanismen.

2. Auswahl der Komponenten:

Auf Basis der Anforderungsanalyse wurden passende Siemens-Komponenten ausgewählt. Hierbei fiel die Wahl auf die Siemens SIMATIC S7-1500 Steuerung, die aufgrund ihrer hohen Leistungsfähigkeit und Flexibilität ideal für diese Anwendung geeignet war.

3. Programmierung und Implementierung:

Die Programmierung der Steuerung erfolgte mithilfe des TIA Portals (Totally Integrated Automation). Es wurden maßgeschneiderte Softwaremodule entwickelt, um die spezifischen Funktionen der Profiliermaschine optimal zu unterstützen. Dazu gehörten unter anderem präzise Bewegungssteuerungen, Prozessüberwachungen und Fehlerdiagnosesysteme.

4. Integration und Test:

Nach der Programmierung wurde die neue Steuerung in die Schlebach Profiliermaschine integriert. Umfangreiche Tests und Simulationen stellten sicher, dass alle Systeme reibungslos und zuverlässig funktionieren. Besondere Aufmerksamkeit galt dabei der Synchronisierung der Bewegungsabläufe und der Einhaltung der Sicherheitsstandards.

4. Schulung und Inbetriebnahme:

Vor der endgültigen Inbetriebnahme wurden die Maschinenbediener umfassend geschult, um einen sicheren und effizienten Betrieb der neuen Steuerung zu gewährleisten. Die Inbetriebnahme verlief erfolgreich und ohne größere Probleme.

Ergebnisse und Fazit

Die Entwicklung und Implementierung der Siemens Steuerung für die Schlebach Profiliermaschine führte zu mehreren positiven Ergebnissen:

Erhöhte Präzision: Die neue Steuerung ermöglicht eine präzisere Kontrolle der Profilierungsprozesse, was zu einer höheren Qualität der Endprodukte führt.

Verbesserte Bedienerfreundlichkeit: Die intuitive Benutzeroberfläche der Siemens Steuerung erleichtert die Bedienung und reduziert die Einarbeitungszeit für neue Mitarbeiter.

Höhere Zuverlässigkeit: Durch die robusten Siemens-Komponenten und die umfassende Fehlerdiagnosefunktion konnte die Ausfallrate der Maschine deutlich gesenkt werden.

Effizienzsteigerung: Die optimierten Steuerungsabläufe und die schnellere Reaktionszeit führten zu einer Steigerung der Produktionsgeschwindigkeit und -effizienz.

Die erfolgreiche Entwicklung und Implementierung der Siemens Steuerung für die Schlebach Profiliermaschine stellt einen wichtigen Schritt in Richtung Modernisierung und Effizienzsteigerung dar. Die positiven Ergebnisse zeigen, dass die Investition in moderne Steuerungstechnologie sich schnell amortisiert und langfristig zur Wettbewerbsfähigkeit des Unternehmens beiträgt.

Im Rahmen eines Automatisierungsprojekts hat die Firma IPROTEC in Zusammenarbeit mit einem Kunden einen KUKA Roboter KR2 implementiert, um den Faltprozess von Kartonagen zu automatisieren. Ziel des Projekts war es, die Effizienz und Präzision des Produktionsprozesses zu steigern sowie die Betriebskosten zu senken.

Projektübersicht

Das Projekt umfasste die Planung, Entwicklung, Implementierung und Inbetriebnahme des KUKA Roboters KR2 für das automatische Falten von Kartonagen. Besondere Aufmerksamkeit galt dabei der Integration in die bestehende Produktionslinie und der Sicherstellung eines reibungslosen und kontinuierlichen Betriebs.

Entwicklungsprozess

1. Anforderungsanalyse und Planung:

Bedarfsermittlung: Zunächst wurden die spezifischen Anforderungen des Kunden ermittelt, einschließlich der gewünschten Taktzeit, der Größe und Art der Kartonagen sowie der Integration in die bestehende Produktionsumgebung.

Technische Spezifikationen: Basierend auf der Bedarfsermittlung wurden die technischen Spezifikationen für den KUKA Roboter KR2 und die dazugehörigen Peripheriegeräte festgelegt.

2. Entwicklung und Design:

Konzeption: IPROTEC entwickelte ein Konzeptdesign für den Automatisierungsprozess. Dies umfasste die Positionierung des Roboters, die Gestaltung der Greifwerkzeuge und die Integration der Steuerungssysteme.

Detailliertes Design: Nach der Konzeptphase wurden detaillierte technische Zeichnungen und Schaltpläne erstellt, die alle Aspekte der Automatisierungslösung umfassten.

3. Implementierung:

Installation des Roboters: Der KUKA Roboter KR2 wurde in der Produktionshalle des Kunden installiert. Die Montage umfasste die Befestigung des Roboters, die Installation der Greifwerkzeuge und die Verbindung mit der Steuerungseinheit.

Programmierung: Die Software für die Steuerung des Roboters wurde entwickelt und programmiert. Dies beinhaltete die Erstellung von Bewegungsabläufen, die Optimierung der Faltprozesse und die Integration von Sicherheitsfunktionen.

4. Test und Inbetriebnahme:

Testläufe: Umfangreiche Testläufe wurden durchgeführt, um die Funktionalität und Zuverlässigkeit des Roboters zu überprüfen. Verschiedene Szenarien und Kartonagengrößen wurden getestet, um sicherzustellen, dass der Roboter alle Aufgaben präzise und effizient ausführt.

Schulung des Personals: Das Bedienpersonal des Kunden wurde umfassend geschult, um den Roboter sicher und effizient bedienen und warten zu können.

Ergebnisse und Fazit

Die Automatisierung des Faltens von Kartonagen mit dem KUKA Roboter KR2 in Zusammenarbeit mit IPROTEC führte zu mehreren positiven Ergebnissen:

Erhöhte Effizienz: Der automatisierte Faltprozess erhöhte die Produktionsgeschwindigkeit erheblich und reduzierte die Zykluszeiten.

Verbesserte Präzision: Der Roboter gewährleistet eine gleichmäßige und präzise Faltung der Kartonagen, was die Qualität der Endprodukte steigert.

Kostensenkung: Durch die Reduzierung manueller Arbeit und die Optimierung des Materialeinsatzes konnten die Betriebskosten gesenkt werden.

Flexibilität: Der KUKA Roboter KR2 kann schnell auf unterschiedliche Kartonagengrößen und -typen umprogrammiert werden, was die Flexibilität der Produktionslinie erhöht.

Zusammenfassend lässt sich sagen, dass die Automatisierung des Faltens von Kartonagen mit dem KUKA Roboter KR2 in Zusammenarbeit mit IPROTEC ein voller Erfolg war. Die Implementierung führte zu einer signifikanten Steigerung der Effizienz, Präzision und Flexibilität der Produktionsprozesse, wodurch der Kunde seine Wettbewerbsfähigkeit nachhaltig verbessern konnte.

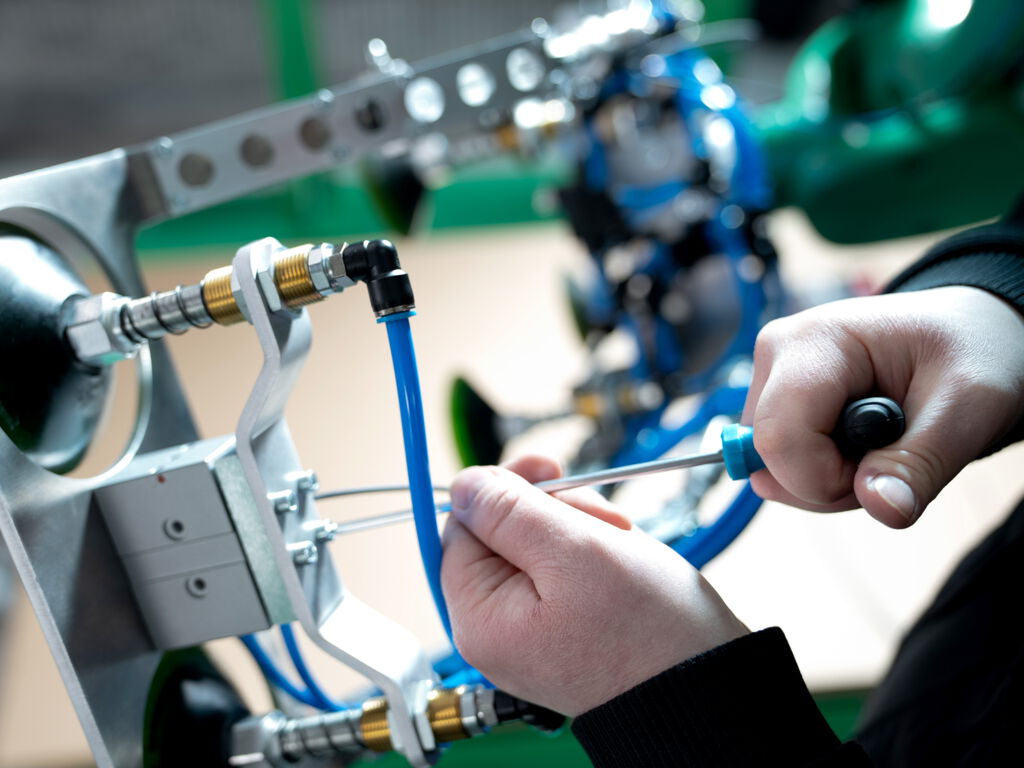

Der Instandhaltungsservice in der Industriebranche ist essenziell, um die Leistungsfähigkeit und Langlebigkeit von Maschinen und Anlagen zu gewährleisten. Er umfasst verschiedene Aspekte wie Wartung und Reparatur, Kühlschmiermanagement und vorbeugende Wartung, die zusammen die Betriebssicherheit und Effizienz der Produktionsprozesse sicherstellen.

Wartung und Reparatur

Die regelmäßige Wartung und Reparatur von Maschinen und Anlagen ist entscheidend, um unvorhergesehene Ausfälle zu vermeiden und die Produktionskapazität aufrechtzuerhalten. Dieser Service beinhaltet:

Routineinspektionen: Regelmäßige Überprüfungen, um den Zustand der Maschinen zu bewerten und mögliche Probleme frühzeitig zu erkennen.

Reparaturen: Behebung von festgestellten Defekten oder Abnutzungen, um die Maschinen wieder in einen optimalen Betriebszustand zu versetzen.

Austausch von Verschleißteilen: Regelmäßiger Austausch von Teilen, die einer hohen Abnutzung unterliegen, wie Dichtungen, Filter oder Lager.

Kühlschmiermanagement

Das Kühlschmiermanagement ist ein wesentlicher Bestandteil der Instandhaltung, insbesondere in der Metallbearbeitung. Kühlschmierstoffe (KSS) sind entscheidend für die Kühlung, Schmierung und Reinigung der Werkstücke und Werkzeuge. Ein effektives Kühlschmiermanagement umfasst:

Überwachung und Pflege: Regelmäßige Überprüfung der KSS auf Verunreinigungen, Konzentration und Zustand, um optimale Arbeitsbedingungen zu gewährleisten.

Austausch und Entsorgung: Gezielter Austausch von gebrauchten Kühlschmierstoffen und umweltgerechte Entsorgung, um die Effizienz und Sicherheit der Produktionsprozesse zu sichern.

Reinigung der Systeme: Reinigung der KSS-Systeme, um Ablagerungen und Verunreinigungen zu entfernen, die die Leistung beeinträchtigen könnten.

Vorbeugende Wartung

Vorbeugende Wartung (auch präventive Wartung genannt) zielt darauf ab, Maschinen und Anlagen in einem optimalen Zustand zu halten und ungeplante Ausfallzeiten zu minimieren. Zu den Hauptaktivitäten gehören:

Planung und Durchführung: Erstellen eines Wartungsplans basierend auf den Herstellerempfehlungen und den Betriebsbedingungen. Regelmäßige Inspektionen und Wartungen werden durchgeführt, um die Maschinenleistung zu überwachen und mögliche Ausfälle zu verhindern.

Zustandsüberwachung: Einsatz moderner Technologien wie Sensoren und Überwachungssysteme, um den Zustand der Maschinen in Echtzeit zu überwachen und bei Bedarf Wartungsmaßnahmen einzuleiten.

Dokumentation und Analyse: Detaillierte Aufzeichnung aller Wartungs- und Reparaturarbeiten sowie Analyse der Daten, um Trends zu erkennen und zukünftige Wartungsbedarfe besser zu planen.

Ergebnisse und Fazit

Ein effektiver Instandhaltungsservice in der Industriebranche führt zu mehreren positiven Ergebnissen:

Erhöhte Zuverlässigkeit: Regelmäßige Wartung und vorbeugende Maßnahmen erhöhen die Zuverlässigkeit und Verfügbarkeit der Maschinen und Anlagen.

Kostenreduktion: Durch die Vermeidung ungeplanter Ausfallzeiten und die Verlängerung der Lebensdauer der Maschinen können die Gesamtkosten gesenkt werden.

Sicherheitsverbesserung: Ein gut gepflegtes Maschinenumfeld trägt zur Sicherheit der Arbeitskräfte bei, indem potenzielle Gefahrenquellen minimiert werden.

Umweltfreundlichkeit: Effektives Kühlschmiermanagement und umweltgerechte Entsorgung von Verbrauchsmaterialien tragen zur Einhaltung von Umweltstandards bei.

Zusammenfassend lässt sich sagen, dass ein umfassender Instandhaltungsservice, der Wartung und Reparatur, Kühlschmiermanagement und vorbeugende Wartung umfasst, entscheidend für den reibungslosen und effizienten Betrieb in der Industriebranche ist. Er hilft, die Betriebszeit zu maximieren, Kosten zu senken und die Sicherheit am Arbeitsplatz zu erhöhen.

Die Firma Intica hat die Entwicklung, den Bau und die Inbetriebnahme einer modernen Ionisierungsanlage in Auftrag gegeben, um ihre Produktionsprozesse zu optimieren und die Produktqualität zu verbessern. Dieses Projekt zielte darauf ab, die Effizienz der Produktion zu steigern und gleichzeitig die Einhaltung strenger Umwelt- und Sicherheitsstandards zu gewährleisten.

Projektübersicht

Das Projekt umfasste mehrere Phasen, darunter die Planung und Entwicklung der Anlage, der Bau und schließlich die Inbetriebnahme. Jede Phase wurde sorgfältig geplant und durchgeführt, um sicherzustellen, dass die Anlage den spezifischen Anforderungen von Intica entspricht.

Entwicklungsprozess

1. Anforderungsanalyse und Planung:

Bedarfsermittlung: Zunächst wurde eine detaillierte Bedarfsermittlung durchgeführt, um die Anforderungen und Ziele der Ionisierungsanlage zu definieren. Hierbei wurden die gewünschten Kapazitäten, die Art der zu verarbeitenden Materialien und die spezifischen Produktionsanforderungen berücksichtigt.

Technische Spezifikationen: Basierend auf der Bedarfsermittlung wurden die technischen Spezifikationen der Anlage festgelegt. Dazu gehörten die Auswahl geeigneter Ionisierungstechnologien, die Bestimmung der notwendigen Anlagengröße und die Definition von Leistungsparametern.

2. Entwicklung und Design:

Konzeption: Ingenieure und Fachexperten erstellten das Konzeptdesign der Ionisierungsanlage. Es wurden verschiedene Designalternativen bewertet und die optimale Lösung ausgewählt.

Detailliertes Design: Nach der Konzeptphase wurde ein detailliertes Design der Anlage entwickelt, einschließlich der technischen Zeichnungen, Schaltpläne und der Spezifikationen für die einzelnen Komponenten.

3. Bau der Anlage

Komponentenfertigung: Die erforderlichen Komponenten und Bauteile wurden gemäß den technischen Spezifikationen gefertigt. Hierbei wurden hochwertige Materialien und modernste Fertigungstechniken eingesetzt, um die Langlebigkeit und Zuverlässigkeit der Anlage zu gewährleisten.

Montage: Die gefertigten Komponenten wurden vor Ort bei Intica zu einer funktionalen Ionisierungsanlage zusammengebaut. Der Montageprozess wurde von erfahrenen Technikern überwacht, um höchste Präzision und Qualität sicherzustellen.

4. Test und Inbetriebnahme:

Systemintegration: Nach der Montage wurden alle Systemkomponenten integriert und miteinander verbunden. Die Steuerungssysteme wurden programmiert und getestet, um einen reibungslosen Betrieb zu gewährleisten.

Testläufe: Um die Funktionalität und Leistungsfähigkeit der Anlage zu überprüfen, wurden umfangreiche Testläufe durchgeführt. Dabei wurden verschiedene Produktionsszenarien simuliert, um die Anlage unter realen Bedingungen zu testen.

Schulung des Personals: Das Bedienpersonal von Intica wurde umfassend geschult, um die Anlage sicher und effizient bedienen zu können.

Ergebnisse und Fazit

Die Entwicklung, der Bau und die Inbetriebnahme der Ionisierungsanlage bei Intica verliefen erfolgreich und termingerecht. Die Anlage erfüllt alle definierten Anforderungen und hat bereits positive Auswirkungen auf die Produktionsprozesse gezeigt:

Verbesserte Produktqualität: Die Ionisierungsanlage ermöglicht eine gleichmäßige und präzise Behandlung der Materialien, was zu einer höheren Produktqualität führt.

Erhöhte Effizienz: Durch die optimierte Prozesssteuerung und die zuverlässige Technologie konnte die Produktionskapazität gesteigert und die Betriebskosten gesenkt werden.

Umweltfreundlichkeit: Die Anlage entspricht den aktuellen Umweltstandards und trägt zur Reduzierung der Emissionen und des Energieverbrauchs bei.

Zusammenfassend lässt sich sagen, dass die neue Ionisierungsanlage für Intica einen bedeutenden Fortschritt darstellt. Sie verbessert nicht nur die Effizienz und Qualität der Produktion, sondern unterstützt auch die langfristigen Nachhaltigkeitsziele des Unternehmens.